లేజర్ వజ్రాలను కత్తిరించగలదా?

అవును, లేజర్లు వజ్రాలను కత్తిరించగలవు మరియు ఈ సాంకేతికత అనేక కారణాల వల్ల వజ్రాల పరిశ్రమలో బాగా ప్రాచుర్యం పొందింది. లేజర్ కట్టింగ్ ఖచ్చితత్వం, సమర్థత మరియు సాంప్రదాయిక యాంత్రిక కట్టింగ్ పద్ధతులతో సాధించడం కష్టమైన లేదా అసాధ్యమైన సంక్లిష్టమైన కట్లను చేయగల సామర్థ్యాన్ని అందిస్తుంది.

సాంప్రదాయ డైమండ్ కట్టింగ్ పద్ధతి ఏమిటి?

డైమండ్ కట్టింగ్ & కత్తిరింపులో ఛాలెంజ్

డైమండ్, కఠినంగా, పెళుసుగా మరియు రసాయనికంగా స్థిరంగా ఉండటం వలన, కోత ప్రక్రియలకు ముఖ్యమైన సవాళ్లు ఎదురవుతాయి. రసాయన కట్టింగ్ మరియు ఫిజికల్ పాలిషింగ్తో సహా సాంప్రదాయ పద్ధతులు తరచుగా అధిక లేబర్ ఖర్చులు మరియు ఎర్రర్ రేట్లు, పగుళ్లు, చిప్స్ మరియు టూల్ వేర్ వంటి సమస్యలకు దారితీస్తాయి. మైక్రాన్-స్థాయి కట్టింగ్ ఖచ్చితత్వం అవసరం కారణంగా, ఈ పద్ధతులు తక్కువగా ఉంటాయి.

లేజర్ కట్టింగ్ టెక్నాలజీ ఒక ఉన్నతమైన ప్రత్యామ్నాయంగా ఉద్భవించింది, ఇది డైమండ్ వంటి గట్టి, పెళుసుగా ఉండే పదార్థాలను అధిక-వేగం, అధిక-నాణ్యత కట్టింగ్ను అందిస్తుంది. ఈ సాంకేతికత ఉష్ణ ప్రభావాన్ని తగ్గిస్తుంది, నష్టం, పగుళ్లు మరియు చిప్పింగ్ వంటి లోపాల ప్రమాదాన్ని తగ్గిస్తుంది మరియు ప్రాసెసింగ్ సామర్థ్యాన్ని మెరుగుపరుస్తుంది. ఇది మాన్యువల్ పద్ధతులతో పోలిస్తే వేగవంతమైన వేగం, తక్కువ పరికరాల ఖర్చులు మరియు తగ్గిన లోపాలను కలిగి ఉంది. డైమండ్ కట్టింగ్లో కీలకమైన లేజర్ పరిష్కారంDPSS (డయోడ్-పంప్డ్ సాలిడ్-స్టేట్) Nd: YAG (నియోడైమియం-డోప్డ్ Yttrium అల్యూమినియం గార్నెట్) లేజర్, ఇది 532 nm గ్రీన్ లైట్ను విడుదల చేస్తుంది, కట్టింగ్ ఖచ్చితత్వం మరియు నాణ్యతను పెంచుతుంది.

4 లేజర్ డైమండ్ కట్టింగ్ యొక్క ప్రధాన ప్రయోజనాలు

01

సరిపోలని ఖచ్చితత్వం

లేజర్ కట్టింగ్ చాలా ఖచ్చితమైన మరియు క్లిష్టమైన కోతలను అనుమతిస్తుంది, అధిక ఖచ్చితత్వం మరియు కనిష్ట వ్యర్థాలతో సంక్లిష్టమైన డిజైన్లను రూపొందించడానికి వీలు కల్పిస్తుంది.

02

సామర్థ్యం మరియు వేగం

ప్రక్రియ వేగంగా మరియు మరింత ప్రభావవంతంగా ఉంటుంది, ఉత్పత్తి సమయాన్ని గణనీయంగా తగ్గిస్తుంది మరియు వజ్రాల తయారీదారుల కోసం ఉత్పత్తిని పెంచుతుంది.

03

డిజైన్లో బహుముఖ ప్రజ్ఞ

లేజర్లు విస్తృత శ్రేణి ఆకారాలు మరియు డిజైన్లను ఉత్పత్తి చేయడానికి సౌలభ్యాన్ని అందిస్తాయి, సాంప్రదాయ పద్ధతులు సాధించలేని సంక్లిష్టమైన మరియు సున్నితమైన కట్లను కలిగి ఉంటాయి.

04

మెరుగైన భద్రత & నాణ్యత

లేజర్ కట్టింగ్తో, వజ్రాలు దెబ్బతినే ప్రమాదం తగ్గుతుంది మరియు ఆపరేటర్కు గాయం అయ్యే అవకాశం తక్కువగా ఉంటుంది, అధిక-నాణ్యత కట్లు మరియు సురక్షితమైన పని పరిస్థితులను నిర్ధారిస్తుంది.

DPSS Nd: డైమండ్ కట్టింగ్లో YAG లేజర్ అప్లికేషన్

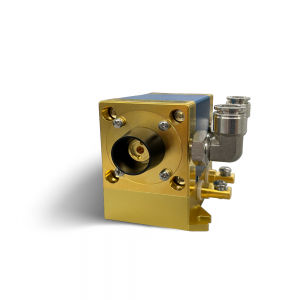

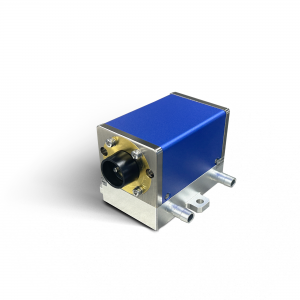

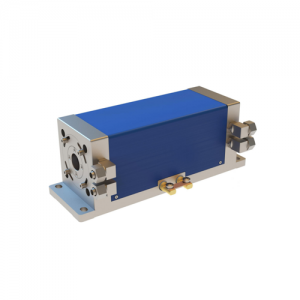

ఒక DPSS (డయోడ్-పంప్డ్ సాలిడ్-స్టేట్) Nd:YAG (నియోడైమియం-డోప్డ్ Yttrium అల్యూమినియం గార్నెట్) లేజర్ ఫ్రీక్వెన్సీ-డబుల్డ్ 532 nm గ్రీన్ లైట్ను ఉత్పత్తి చేస్తుంది, ఇది అనేక కీలక భాగాలు మరియు భౌతిక సూత్రాలను కలిగి ఉన్న అధునాతన ప్రక్రియ ద్వారా పనిచేస్తుంది.

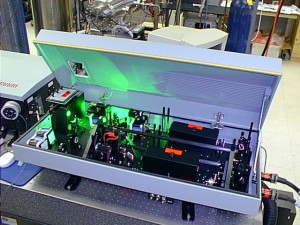

- * ఈ చిత్రాన్ని రూపొందించారుKkmurrayమరియు GNU ఉచిత డాక్యుమెంటేషన్ లైసెన్స్ క్రింద లైసెన్స్ పొందింది, ఈ ఫైల్ దీని క్రింద లైసెన్స్ పొందిందిక్రియేటివ్ కామన్స్ అట్రిబ్యూషన్ 3.0 అన్పోర్ట్ చేయబడిందిలైసెన్స్.

- Nd: మూత తెరిచి ఉన్న YAG లేజర్ ఫ్రీక్వెన్సీ-డబుల్డ్ 532 nm గ్రీన్ లైట్ని చూపుతోంది

DPSS లేజర్ యొక్క పని సూత్రం

1. డయోడ్ పంపింగ్:

ఈ ప్రక్రియ లేజర్ డయోడ్తో ప్రారంభమవుతుంది, ఇది పరారుణ కాంతిని విడుదల చేస్తుంది. ఈ కాంతి Nd:YAG క్రిస్టల్ను "పంప్" చేయడానికి ఉపయోగించబడుతుంది, అంటే ఇది యట్రియం అల్యూమినియం గార్నెట్ క్రిస్టల్ లాటిస్లో పొందుపరిచిన నియోడైమియం అయాన్లను ఉత్తేజపరుస్తుంది. లేజర్ డయోడ్ Nd అయాన్ల శోషణ స్పెక్ట్రమ్తో సరిపోలే తరంగదైర్ఘ్యానికి ట్యూన్ చేయబడింది, ఇది సమర్థవంతమైన శక్తి బదిలీని నిర్ధారిస్తుంది.

2. Nd:YAG క్రిస్టల్:

Nd:YAG క్రిస్టల్ అనేది క్రియాశీల లాభ మాధ్యమం. నియోడైమియం అయాన్లు పంపింగ్ లైట్ ద్వారా ఉత్తేజితం అయినప్పుడు, అవి శక్తిని గ్రహించి అధిక శక్తి స్థితికి చేరుకుంటాయి. కొద్దికాలం తర్వాత, ఈ అయాన్లు తక్కువ శక్తి స్థితికి తిరిగి మారతాయి, వాటి నిల్వ శక్తిని ఫోటాన్ల రూపంలో విడుదల చేస్తాయి. ఈ ప్రక్రియను స్పాంటేనియస్ ఎమిషన్ అంటారు.

[మరింత చదవండి:DPSS లేజర్లో మేము Nd YAG క్రిస్టల్ను ఎందుకు లాభం మాధ్యమంగా ఉపయోగిస్తున్నాము? ]

3. జనాభా విలోమం మరియు ఉత్తేజిత ఉద్గారాలు:

లేజర్ చర్య జరగాలంటే, జనాభా విలోమాన్ని సాధించాలి, ఇక్కడ ఎక్కువ అయాన్లు తక్కువ శక్తి స్థితిలో కంటే ఉత్తేజిత స్థితిలో ఉంటాయి. లేజర్ కుహరం యొక్క అద్దాల మధ్య ఫోటాన్లు ముందుకు వెనుకకు బౌన్స్ అవుతుండగా, అవి ఒకే దశ, దిశ మరియు తరంగదైర్ఘ్యం యొక్క మరిన్ని ఫోటాన్లను విడుదల చేయడానికి ఉత్తేజిత Nd అయాన్లను ప్రేరేపిస్తాయి. ఈ ప్రక్రియను స్టిమ్యులేటెడ్ ఎమిషన్ అని పిలుస్తారు మరియు ఇది క్రిస్టల్లోని కాంతి తీవ్రతను పెంచుతుంది.

4. లేజర్ కుహరం:

లేజర్ కుహరం సాధారణంగా Nd:YAG క్రిస్టల్కి ఇరువైపులా రెండు అద్దాలను కలిగి ఉంటుంది. ఒక అద్దం ఎక్కువగా ప్రతిబింబిస్తుంది, మరియు మరొకటి పాక్షికంగా ప్రతిబింబిస్తుంది, ఇది కొంత కాంతిని లేజర్ అవుట్పుట్గా తప్పించుకోవడానికి అనుమతిస్తుంది. కుహరం కాంతితో ప్రతిధ్వనిస్తుంది, ఉద్దీపన ఉద్గారాల పునరావృత రౌండ్ల ద్వారా దానిని పెంచుతుంది.

5. ఫ్రీక్వెన్సీ రెట్టింపు (రెండవ హార్మోనిక్ జనరేషన్):

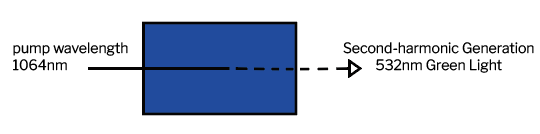

ప్రాథమిక పౌనఃపున్య కాంతిని (సాధారణంగా Nd:YAG ద్వారా విడుదలయ్యే 1064 nm) గ్రీన్ లైట్గా (532 nm) మార్చడానికి, ఫ్రీక్వెన్సీ-రెట్టింపు క్రిస్టల్ (KTP - పొటాషియం టైటానిల్ ఫాస్ఫేట్ వంటివి) లేజర్ మార్గంలో ఉంచబడుతుంది. ఈ క్రిస్టల్ నాన్-లీనియర్ ఆప్టికల్ ప్రాపర్టీని కలిగి ఉంది, ఇది అసలైన ఇన్ఫ్రారెడ్ లైట్ యొక్క రెండు ఫోటాన్లను తీసుకొని వాటిని ఒకే ఫోటాన్గా రెండు రెట్లు శక్తితో కలపడానికి అనుమతిస్తుంది, అందువలన, ప్రారంభ కాంతి యొక్క సగం తరంగదైర్ఘ్యం. ఈ ప్రక్రియను సెకండ్ హార్మోనిక్ జనరేషన్ (SHG) అంటారు.

6. గ్రీన్ లైట్ అవుట్పుట్:

ఈ ఫ్రీక్వెన్సీ రెట్టింపు ఫలితంగా 532 nm వద్ద ప్రకాశవంతమైన ఆకుపచ్చ కాంతి ఉద్గారం. ఈ గ్రీన్ లైట్ని లేజర్ పాయింటర్లు, లేజర్ షోలు, మైక్రోస్కోపీలో ఫ్లోరోసెన్స్ ఉత్తేజితం మరియు వైద్య విధానాలతో సహా వివిధ రకాల అప్లికేషన్ల కోసం ఉపయోగించవచ్చు.

ఈ మొత్తం ప్రక్రియ అత్యంత ప్రభావవంతంగా ఉంటుంది మరియు కాంపాక్ట్ మరియు నమ్మదగిన ఆకృతిలో అధిక-శక్తి, పొందికైన గ్రీన్ లైట్ను ఉత్పత్తి చేయడానికి అనుమతిస్తుంది. DPSS లేజర్ విజయానికి కీలకం సాలిడ్-స్టేట్ గెయిన్ మీడియా (Nd:YAG క్రిస్టల్), సమర్థవంతమైన డయోడ్ పంపింగ్ మరియు కాంతి యొక్క కావలసిన తరంగదైర్ఘ్యాన్ని సాధించడానికి సమర్థవంతమైన ఫ్రీక్వెన్సీ రెట్టింపు కలయిక.

OEM సేవ అందుబాటులో ఉంది

అన్ని రకాల అవసరాలకు మద్దతు ఇవ్వడానికి అనుకూలీకరణ సేవ అందుబాటులో ఉంది

లేజర్ క్లీనింగ్, లేజర్ క్లాడింగ్, లేజర్ కట్టింగ్ మరియు జెమ్స్టోన్ కటింగ్ కేసులు.