అధిక-శక్తి లేజర్ అనువర్తనాలు విస్తరిస్తూనే ఉన్నందున, లేజర్ పంపింగ్, పారిశ్రామిక ప్రాసెసింగ్, వైద్య పరికరాలు మరియు శాస్త్రీయ పరిశోధన వంటి రంగాలలో లేజర్ డయోడ్ బార్లు అనివార్యమయ్యాయి. వాటి అద్భుతమైన శక్తి సాంద్రత, మాడ్యులర్ స్కేలబిలిటీ మరియు అధిక ఎలక్ట్రో-ఆప్టికల్ సామర్థ్యంతో, ఈ పరికరాలు అనేక ఆధునిక లేజర్ వ్యవస్థల యొక్క ప్రధాన భాగంలో ఉన్నాయి. అయినప్పటికీ లేజర్ డయోడ్ బార్ యొక్క అనేక పనితీరు సూచికలలో, ఒక పరామితి తరచుగా విస్మరించబడుతుంది కానీ చాలా ముఖ్యమైనది: డైవర్జెన్స్ కోణం. ఈ వ్యాసం లేజర్ డయోడ్ బార్లలో డైవర్జెన్స్ కోణం యొక్క లక్షణాలు, భౌతిక మూలాలు మరియు చిక్కులను అన్వేషిస్తుంది - మరియు ఆప్టికల్ డిజైన్ దానిని ఎలా సమర్థవంతంగా నిర్వహించగలదో.

1. డైవర్జెన్స్ కోణం అంటే ఏమిటి?

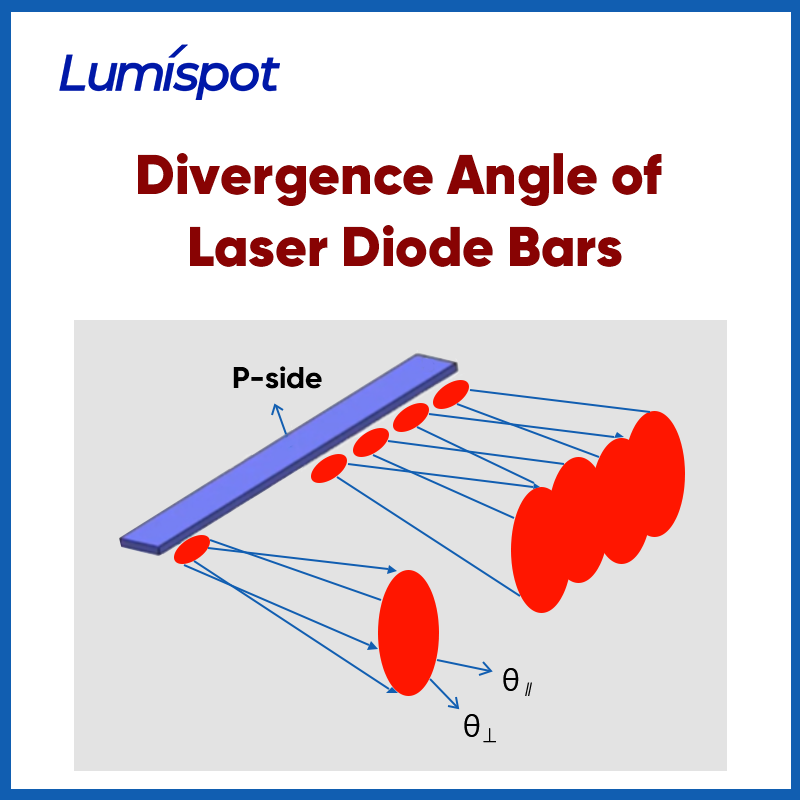

లేజర్ పుంజం ఖాళీ స్థలంలో వ్యాప్తి చెందుతున్నప్పుడు అది ఎలా వ్యాపిస్తుందో డైవర్జెన్స్ కోణం వివరిస్తుంది. ఉద్గార కోణం నుండి పుంజం ఎంతవరకు విస్తరిస్తుందో ఇది సూచిస్తుంది. లేజర్ డయోడ్ బార్లలో, డైవర్జెన్స్ కోణం రెండు ప్రధాన దిశలలో బలమైన అసమానతను ప్రదర్శిస్తుంది:

వేగవంతమైన అక్షం: బార్ ఉపరితలానికి లంబంగా ఉంటుంది. ఉద్గార ప్రాంతం చాలా ఇరుకైనది (సాధారణంగా 1–2 µm), ఇది పెద్ద డైవర్జెన్స్ కోణాలకు దారితీస్తుంది, తరచుగా 30°–45° లేదా అంతకంటే ఎక్కువ.

స్లో అక్షం: బార్ పొడవుకు సమాంతరంగా ఉంటుంది. ఉద్గార ప్రాంతం చాలా వెడల్పుగా ఉంటుంది (వందల మైక్రాన్లు), దీని ఫలితంగా చిన్న డైవర్జెన్స్ కోణాలు ఉంటాయి, సాధారణంగా 5°–15° చుట్టూ ఉంటాయి.

ఈ అసమాన వైవిధ్యం లేజర్ డయోడ్ బార్లతో కూడిన సిస్టమ్ ఇంటిగ్రేషన్కు ఒక ప్రధాన డిజైన్ సవాలు.

2. భిన్నత్వం యొక్క భౌతిక మూలం

డైవర్జెన్స్ కోణం ప్రధానంగా వేవ్గైడ్ నిర్మాణం మరియు ఉద్గార ముఖ పరిమాణం ద్వారా నిర్ణయించబడుతుంది:

వేగవంతమైన అక్షంలో, ఉద్గార ప్రాంతం చాలా చిన్నది. వివర్తన సిద్ధాంతం ప్రకారం, చిన్న ద్వారం పెద్ద వివర్తనానికి దారితీస్తుంది.

స్లో అక్షంలో, పుంజం బహుళ ఉద్గారకాలలో బార్ పొడవునా విస్తరిస్తుంది, ఫలితంగా చిన్న డైవర్జెన్స్ కోణం ఏర్పడుతుంది.

ఫలితంగా, లేజర్ డయోడ్ బార్లు స్వాభావికంగా వేగవంతమైన అక్షంలో అధిక వైవిధ్యాన్ని మరియు నెమ్మదిగా అక్షంలో తక్కువ వైవిధ్యాన్ని ప్రదర్శిస్తాయి.

3. డైవర్జెన్స్ కోణం సిస్టమ్ డిజైన్ను ఎలా ప్రభావితం చేస్తుంది

① కొలిమేషన్ మరియు బీమ్ షేపింగ్ యొక్క అధిక ఖర్చు

ముడి బీమ్ యొక్క అధిక అసమానత కారణంగా, FAC (ఫాస్ట్ యాక్సిస్ కొలిమేషన్) మరియు SAC (స్లో యాక్సిస్ కొలిమేషన్) ఆప్టిక్స్ ఉపయోగించాలి. ఇది సిస్టమ్ సంక్లిష్టతను పెంచుతుంది మరియు అధిక సంస్థాపన ఖచ్చితత్వం మరియు ఉష్ణ స్థిరత్వాన్ని కోరుతుంది.

② పరిమిత ఫైబర్ కప్లింగ్ సామర్థ్యం

లేజర్ బార్లను మల్టీమోడ్ ఫైబర్లు, ఆప్టికల్ సిస్టమ్లు లేదా ఆస్ఫెరిక్ లెన్స్లలో కలుపుతున్నప్పుడు, పెద్ద ఫాస్ట్-యాక్సిస్ డైవర్జెన్స్ బీమ్ "స్పిల్ఓవర్" కు దారితీస్తుంది, ఇది కలపడం సామర్థ్యాన్ని తగ్గిస్తుంది. డైవర్జెన్స్ ఆప్టికల్ నష్టానికి ప్రధాన మూలం.

③ మాడ్యూల్ స్టాకింగ్లో బీమ్ నాణ్యత

బహుళ-బార్ పేర్చబడిన మాడ్యూళ్లలో, సరిగా నియంత్రించబడని డైవర్జెన్స్ అసమాన బీమ్ అతివ్యాప్తి లేదా దూర-క్షేత్ర వక్రీకరణకు కారణమవుతుంది, ఇది ఫోకసింగ్ ఖచ్చితత్వం మరియు ఉష్ణ పంపిణీని ప్రభావితం చేస్తుంది.

4. లేజర్ డయోడ్ బార్లలో డైవర్జెన్స్ను ఎలా నియంత్రించాలి మరియు ఆప్టిమైజ్ చేయాలి

పరికర నిర్మాణం ద్వారా వైవిధ్యం ఎక్కువగా నిర్వచించబడినప్పటికీ, ఆప్టిమైజేషన్ కోసం అనేక సిస్టమ్-స్థాయి వ్యూహాలను ఉపయోగించవచ్చు:

① (ఆంగ్లం)FAC లెన్స్ల వాడకం

ఉద్గార ముఖభాగానికి దగ్గరగా ఫాస్ట్-యాక్సిస్ కొలిమేషన్ లెన్స్ను ఉంచడం వలన బీమ్ కుదింపు చెందుతుంది మరియు ఫాస్ట్ యాక్సిస్లో డైవర్జెన్స్ను తగ్గిస్తుంది - ఇది చాలా డిజైన్లలో అవసరం.

② (ఎయిర్)అదనపు ఆకృతి కోసం SAC లెన్సులు

స్లో-యాక్సిస్ డైవర్జెన్స్ తక్కువగా ఉన్నప్పటికీ, ఏకరీతి అవుట్పుట్ను సాధించడానికి శ్రేణులు లేదా లైన్-లైట్ సోర్స్లలో షేపింగ్ ఇప్పటికీ అవసరం.

③బీమ్ కంబైనింగ్ మరియు ఆప్టికల్ షేపింగ్ డిజైన్

మైక్రో-లెన్స్ శ్రేణులు, స్థూపాకార కటకాలు లేదా నిర్మాణాత్మక ఆప్టిక్లను ఉపయోగించడం వల్ల బహుళ లేజర్ కిరణాలను అధిక-ప్రకాశం, ఏకరీతి అవుట్పుట్గా రూపొందించడంలో సహాయపడుతుంది.

④ (④)పరికర-స్థాయి వేవ్గైడ్ ఆప్టిమైజేషన్

క్రియాశీల పొర మందం, వేవ్గైడ్ డిజైన్ మరియు గ్రేటింగ్ నిర్మాణాలను సర్దుబాటు చేయడం వలన చిప్ స్థాయి నుండి ఫాస్ట్-యాక్సిస్ డైవర్జెన్స్ను మరింత మెరుగుపరచవచ్చు.

5. వాస్తవ ప్రపంచ అనువర్తనాల్లో వైవిధ్య నియంత్రణ

① (ఆంగ్లం)లేజర్ పంప్ సోర్సెస్

అధిక-శక్తి ఘన-స్థితి లేదా ఫైబర్ లేజర్ వ్యవస్థలలో, లేజర్ డయోడ్ బార్లు పంపు మూలాలుగా పనిచేస్తాయి. డైవర్జెన్స్ను నియంత్రించడం - ముఖ్యంగా వేగవంతమైన అక్షంలో - కలపడం సామర్థ్యం మరియు బీమ్ ఫోకసింగ్ను మెరుగుపరుస్తుంది.

② (ఎయిర్)వైద్య పరికరాలు

లేజర్ థెరపీ మరియు హెయిర్ రిమూవల్ వంటి వ్యవస్థల కోసం, డైవర్జెన్స్ను నిర్వహించడం వలన మరింత ఏకరీతి శక్తి పంపిణీ మరియు సురక్షితమైన, మరింత ప్రభావవంతమైన చికిత్స లభిస్తుంది.

③పారిశ్రామిక సామగ్రి ప్రాసెసింగ్

లేజర్ వెల్డింగ్ మరియు కటింగ్లో, ఆప్టిమైజ్డ్ డైవర్జెన్స్ అధిక శక్తి సాంద్రత, మెరుగైన దృష్టి మరియు మరింత ఖచ్చితమైన, సమర్థవంతమైన ప్రాసెసింగ్కు దోహదం చేస్తుంది.

6. ముగింపు

లేజర్ డయోడ్ బార్ యొక్క డైవర్జెన్స్ కోణం ఒక కీలకమైన పరివర్తన స్థానం - మైక్రో-స్కేల్ చిప్ ఫిజిక్స్ నుండి మాక్రో-స్కేల్ ఆప్టికల్ సిస్టమ్స్ వరకు.

ఇది ఏకీకరణకు బీమ్ నాణ్యత సూచికగా మరియు డిజైన్ సరిహద్దుగా పనిచేస్తుంది. అప్లికేషన్ డిమాండ్లు మరియు సిస్టమ్ సంక్లిష్టత పెరుగుతూనే ఉన్నందున, వైవిధ్యాన్ని అర్థం చేసుకోవడం మరియు నియంత్రించడం అనేది లేజర్ తయారీదారులు మరియు ఇంటిగ్రేటర్లకు ఒక ప్రధాన సామర్థ్యంగా మారుతుంది - ముఖ్యంగా అధిక శక్తి, ప్రకాశం మరియు విశ్వసనీయత వైపు ముందుకు సాగడానికి.

పోస్ట్ సమయం: జూలై-14-2025